固有技術紹介

常に新しい技術への探求心を持ち、新素材の取組みや、独自の加工方法を開発し続けています。

-

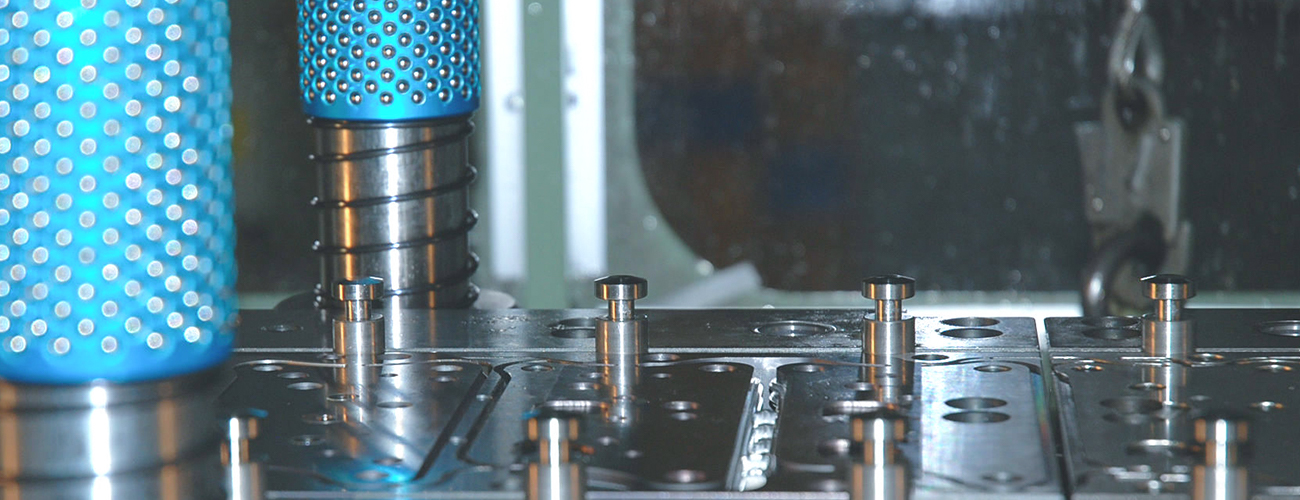

「精密順送プレス加工技術」と、それを実現する「精密金型の設計・製作技術」

当社の強みは「精密順送プレス加工技術」とそれを実現可能にする「精密金型の設計・製作技術」というプレスのコア技術を有しているところです。

三全は従来のプレス工法の延長線上にある加工技術(冷間板鍛造加工・絞り加工など)にて、十分なスペックを有する製品の実現を可能にしています。 -

精度と価格のバランスを見極めた最適なご提案

製品用途に合わせた精度と価格のバランスを考慮しトータル的にお客様に喜んでもらえる製品を作り出せることが三全精工の”特徴”であり ” 強み ” です。

-

高精度製品・大型製品を低コストで実現する設備

2018年末に大型精密成型プレス機(1200tプレス)を導入し、既存のプレス機では困難だった超高精度製品や大きな製品サイズの加工が可能になりました。「オール切削加工製品」などリードタイムの掛かっていた製品をプレス加工のみで同様の精度の製品を生産性良く、低コストで実現できます。

固有技術一覧

-

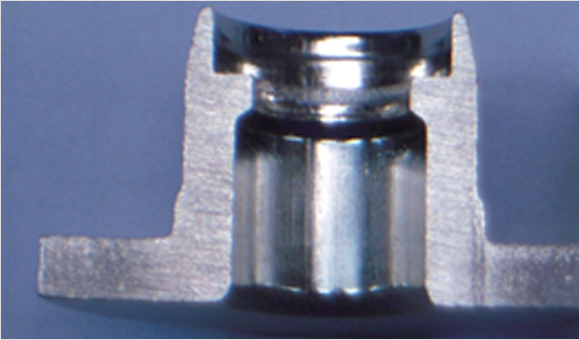

冷間板鍛造プレス加工技術

順送プレスと冷間鍛造加工の融合

従来の順送プレス加工技術を応用し、増厚・減厚・絞りを複合した冷間板鍛造プレス加工法。

イニシャルコストを低く抑えながらも順送プレスでの切削部品の一体化加工を可能にして大幅なコスト改善を実現します。冷間鍛造専用ではなく従来の順送プレス機にて生産できるので、加工性が良く製品単価も低く抑えることができます。また、1200トンの大型プレス機を保有しており、大きな加圧が必要な複雑形状の冷間鍛造加工が可能です。 -

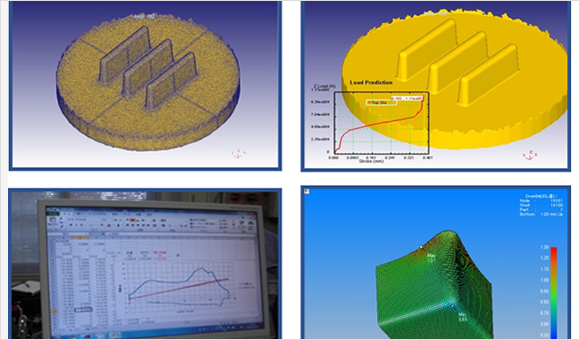

アルミニウム温間鍛造プレス加工技術

弊社が開発した「温間鍛造プレス加工技術」により、ダイカストや切削で加工していたアルミニウム部品のプレス加工化を可能にしました。金型と被加工材を加熱することにより、冷間鍛造加工では困難な形状の塑性加工を実現できます。ダイカスト加工にある”巣(空洞)”は発生しない上にプレス加圧による強度向上が計られるため、製品の必要強度に対して材料を薄くでき軽量化することが可能です。また、ダイカスト金型に比べ”金型耐久寿命”が大幅に長く、更新型の作成によるイニシャルや 再認証確認などの手間を削減することができます。 -

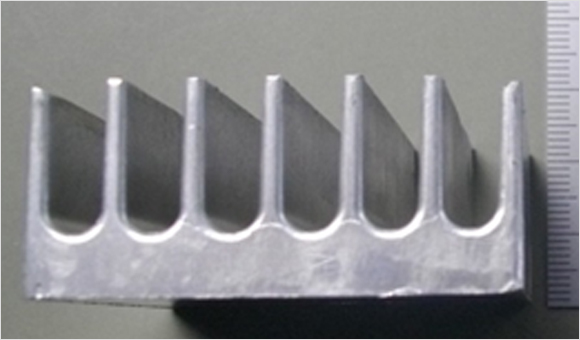

マグネシウム温間鍛造プレス加工技術

弊社が開発した「温間鍛造 プレス加工技術」により、ダイカストや切削で加工していたマグネシウム合金部品のプレス加工化を 可能にしました。アルミニウム温間鍛造加工と同様の技術を 用い、難加工材と言われているマグネシウム合金のプレス加工を実現。マグネシウムの放熱性が優れている特性を生かし、従来のアルミニウム材のヒートシンク以上の冷却効果と軽量化が大いに期待できます。同様に、本技術により難加工材であるCFRP材のプレス加工も可能になり、実用化に向けて現在研究開発を進めております。 -

大型精密成型プレス機による加工技術

2018年末に大型精密成型プレス機「UL12000」(1200tプレス)を導入いたしました。(長野県下初導入)既存のプレス機では困難だった超高精度製品や大きな製品サイズの加工が可能になりました。「オール切削加工製品」や「ダイカスト+切削加工製品」をプレス加工のみで同様の精度の製品を低コストで実現いたします。